Droga do precyzji. SEAT rozwija technologię fotogrametrii

SEAT S.A. wprowadza w zakładach w Martorell pod Barceloną innowacyjny system pomiarowy. Program ma zapewnić precyzję dziesiętnych części milimetra przy tworzeniu bezpieczniejszych i wygodniejszych samochodów. Zastosowanie technologii fotogrametrii pozwoli na zbadanie nawet 210 000 000 punktów dziennie.

SEAT jest pierwszym producentem samochodów, który wdrożył bezdotykowy pomiar karoserii na masową skalę. Dotąd kontrola w zakładach hiszpańskiej marki odbywała się w trybie półręcznym. Punktem zwrotnym w zwiększeniu wydajności procesu po dotarciu samochodu na linię produkcyjną okazało się zastosowanie innowacyjnej, zautomatyzowanej technologii bezkontaktowej.

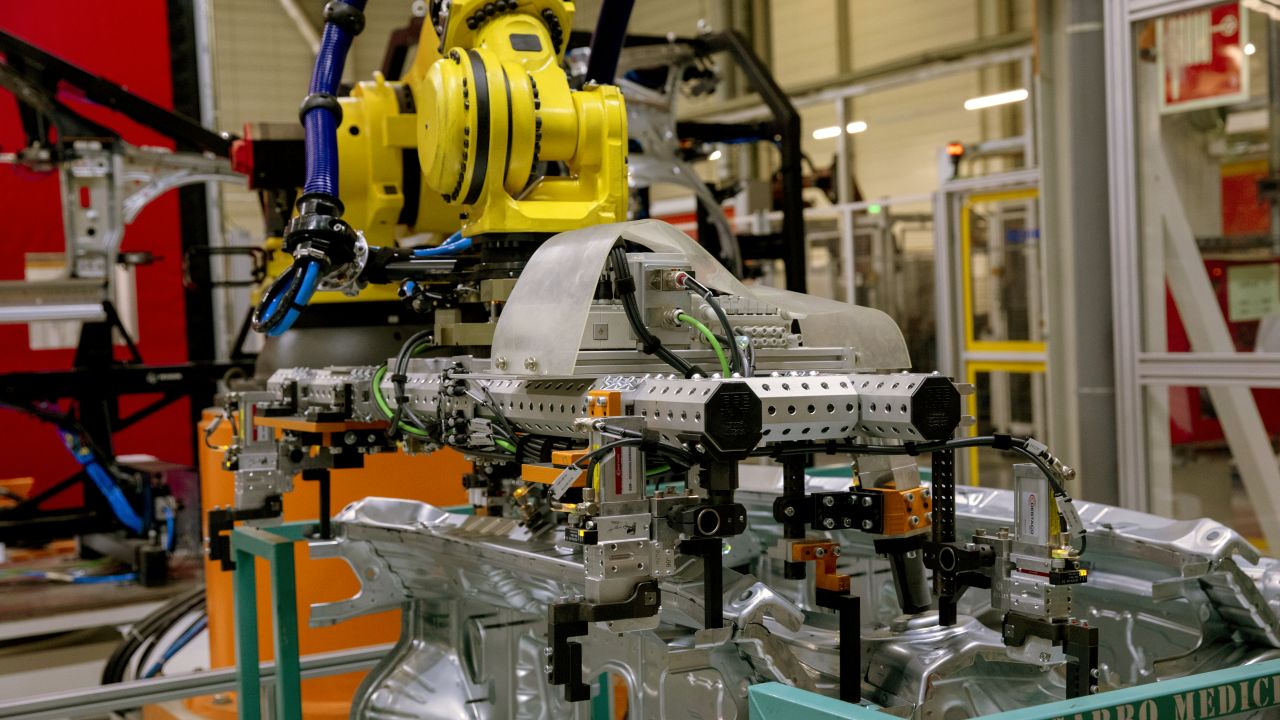

– Fotogrametria to optyczna technologia pomiarowa, która pozwala nam uchwycić na zdjęciach miliony punktów danej powierzchni, oznaczając głębokość i grubość każdej przestrzeni – wyjaśnia Pedro Vallejo, szef działu technologii pomiarowych SEAT. – Zebrane punkty są rejestrowane na kolorowej mapie, która wskazuje nawet najmniejsze odchylenia od normy.

Jak to działa?

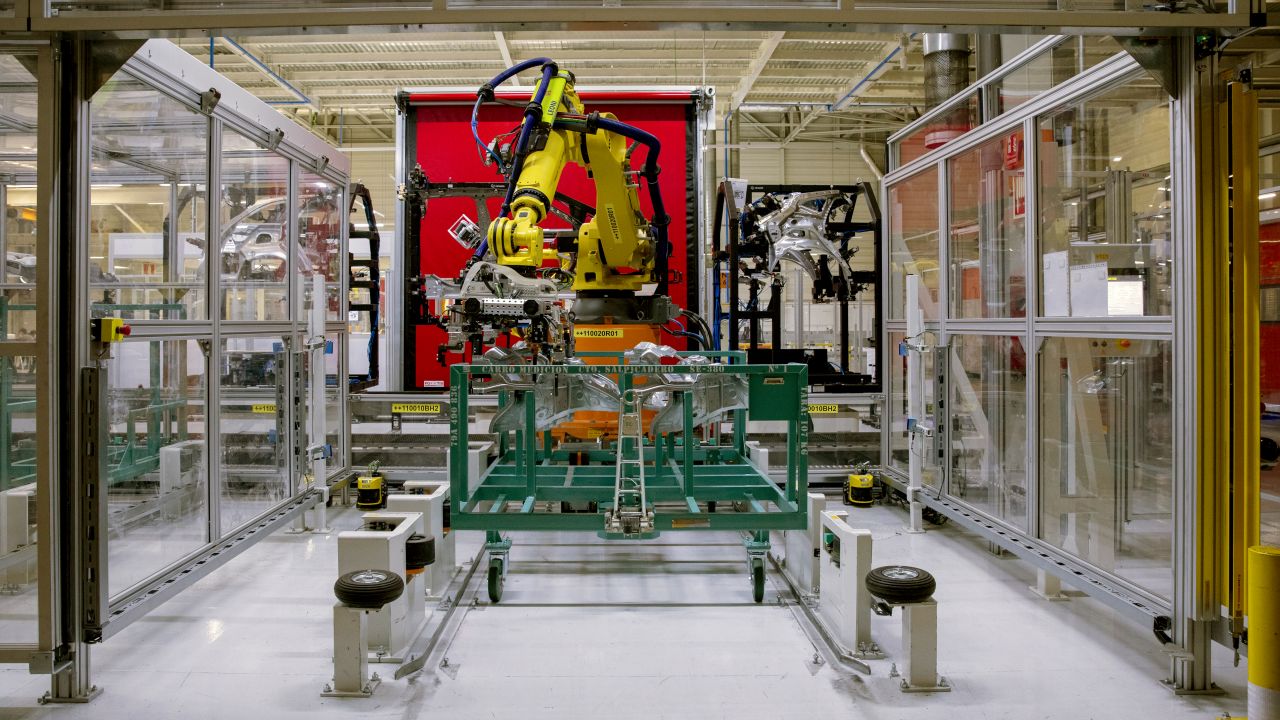

Zestawy części karoserii samochodów są losowo wybierane z linii montażowej i dokładnie sprawdzane podczas każdej zmiany produkcyjnej. Zautomatyzowane systemy transportują te komponenty do obiektów pomiarowych. Tam wyposażone w kamery maszyny zajmujące przestrzeń 1500 metrów sześciennych rozpoczynają kontrolę, aby wszystkie pojazdy opuszczające linię produkcyjną miały odpowiednie wymiary. Dzięki temu procesowi wszelkie odchylenia można szybko ponownie skalibrować.

– Na zdjęciach widzimy 100% linii geometrycznych pojazdu, zarówno wewnętrznych, jak i zewnętrznych, co gwarantuje natychmiastowe wykrycie wszelkich zmian – tłumaczy Paco Triguero, kierownik działu pomiarów części wewnętrznych w firmie SEAT.

Punkty na mapie karoserii

Na karoserię składa się suma różnych zmontowanych części, dlatego jej pomiary muszą zachować wyjątkową dokładność. Maszyny wykorzystujące technikę fotogrametrii wykonują łącznie od 200 do 300 zdjęć każdego elementu karoserii oraz 1000 całego jej szkieletu, co odpowiada pomiarowi 98 milionów szczegółów całego podwozia. To aż 9000 zdjęć i do 210 milionów analizowanych punktów dziennie. Wprowadzone rozwiązanie oszczędza do 90% czasu na pomiar w porównaniu z konwencjonalnymi metodami dotykowymi, co w znaczącym stopniu wpływa na wydajność całego procesu produkcyjnego. Wcześniej inżynierowie dokonywali pomiaru trzech karoserii dziennie, zaś przy zastosowaniu nowoczesnej metody optycznej mogą sprawdzić około 30 dziennie.

Technologiczny kamień milowy

Wykorzystanie przez SEAT-a jest działaniem pionierskim w branży motoryzacyjnej, zapewniającym poprawę wydajności pomiarów na linii produkcyjnej pod względem szybkości i precyzji. Z kolei dzięki synchronizacji mechanizmu z systemami Big Data duża ilość informacji pozyskiwanych obecnie za pomocą fotogrametrii będzie w przyszłości wykorzystywana do wykrywania niepożądanych sytuacji na produkcji jeszcze przed ich wystąpieniem.

– Jesteśmy pierwszym producentem samochodów, który wprowadził na taką skalę ciągły, bezkontaktowy i zautomatyzowany pomiar karoserii. Udało nam się uzyskać pewność, że samochód schodzący z linii produkcyjnej będzie miał ten sam poziom jakości przez cały okres życia serii niczym doskonały prototyp – podsumowuje Pedro Vallejo.

Rozwiązania fotogrametryczne są obecnie stosowane na linii montażowej SEAT-a Leona i CUPRY Formentora.