Jakość tkwi w szczegółach: jak SEAT testuje swoje części?

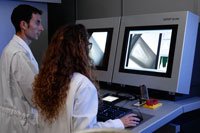

Osiągnięcie idealnej powierzchni felgi jest tylko jednym z kroków podczas projektowania samochodu. Aby dobrana część była perfekcyjna, cały zespół techników SEAT-a przeprowadza w ciągu roku aż milion badań rentgenowskich oraz tomograficznych. – Dzięki temu możemy wybrać do produkcji elementy o jak najwyższej jakości i żywotności – wyjaśnia David Patiño, inżynier materiałowy SEAT-a. Zastosowanie tych technologii w branży motoryzacyjnej pozwala zobaczyć każdą część w trzech wymiarach i przyjrzeć się każdemu jej szczegółowi, od elementów metalowych aż po komponenty elektroniczne.

Wyniki prześwietlenia pojawiają się w ciągu minuty – podobnie jak podczas badania lekarskiego. Idealny materiał wykorzystany do produkcji felgi powinien być bez najmniejszej skazy. Tylko wtedy gwarantuje odpowiednią trwałość.

– Niewiele osób wie, że np. podczas uderzenia w krawężnik nawet mikroskopijny ubytek w feldze może doprowadzić do jej poważnego uszkodzenia – dodaje David Patiño. – Dzięki prześwietleniom upewniamy się, że nasze komponenty są bez zarzutu.

Zasady bezpieczeństwa związane z tymi szczególnymi testami są bardzo restrykcyjne. Ze względu na szkodliwe promieniowanie badania rentgenowskie i tomograficzne są przeprowadzane przez wąskie grono wyspecjalizowanych inżynierów. W codziennej pracy towarzyszy im dozymetr, czyli przyrząd do pomiaru poziomu promieniowania. Jeśli dawka zostanie przekroczona, technik usłyszy sygnał ostrzegawczy.

– Aby pracować z energią jądrową, potrzebujemy specjalnych licencji. Każdy z inżynierów prowadzących badania rentgenowskie musi je posiadać – wyjaśnia Patiño.

Dzięki wykorzystaniu zaawansowanych technologii Dział Jakości SEAT-a udoskonala każdy detal pojazdu związany ze stylistyką i funkcjonalnością. W efekcie, gdy nowy samochód zjedzie z taśmy produkcyjnej, wszyscy są pewni jego najwyższej jakości.

Zapraszamy do obejrzenia materiału video, który pokazuje, jak przebiega badanie rentgenowskie aluminiowej felgi.